ЛЗТА «Маршал» поставил новую партию продукции

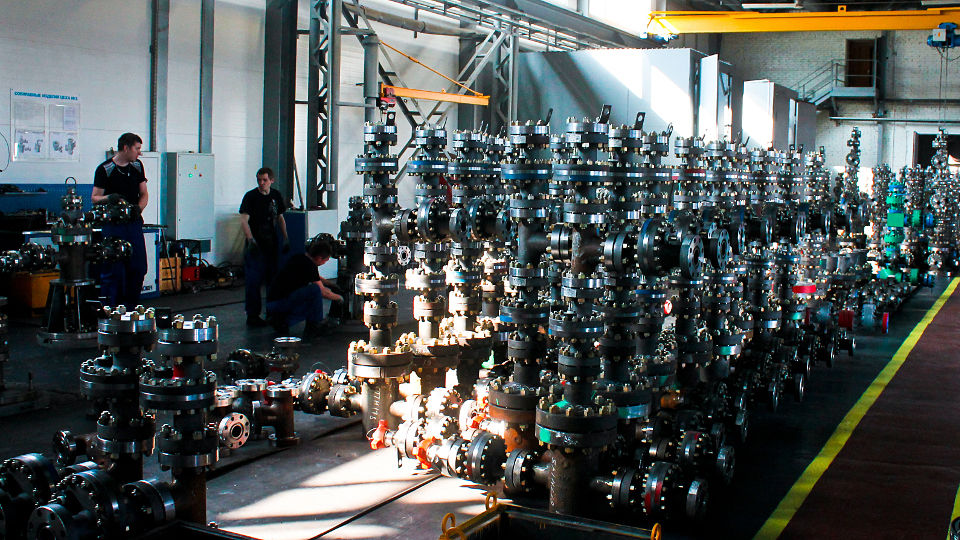

Завод изготовил и поставил партию подземных шаровых кранов больших диаметров D200 с удлиненным штоком для газораспределительных организаций.

Подробнее

НАУЧНО-ПРОМЫШЛЕННАЯ АССОЦИАЦИЯ АРМАТУРОСТРОИТЕЛЕЙ

основана в 1990 году

Завод изготовил и поставил партию подземных шаровых кранов больших диаметров D200 с удлиненным штоком для газораспределительных организаций.

Подробнее

Роман Бусаргин нанёс визит предприятию «Техкомплект», которое специализируется на обработке металлических изделий и является одним из активных участников национального проекта «Производительность труда» в регионе.

Подробнее

Российский завод компонентов холодильной техники Фригопоинт произвёл запуск автоматической линии горячей объемной штамповки латуни.

Подробнее

Предприятие открыло приём заявок на модернизированные преобразователи давления САПФИР-22ЕМ с кодом модификации МП4 и МП5, которые полностью замещают снятые с производства модификации МП, МП1, МП2, МП3.

Подробнее

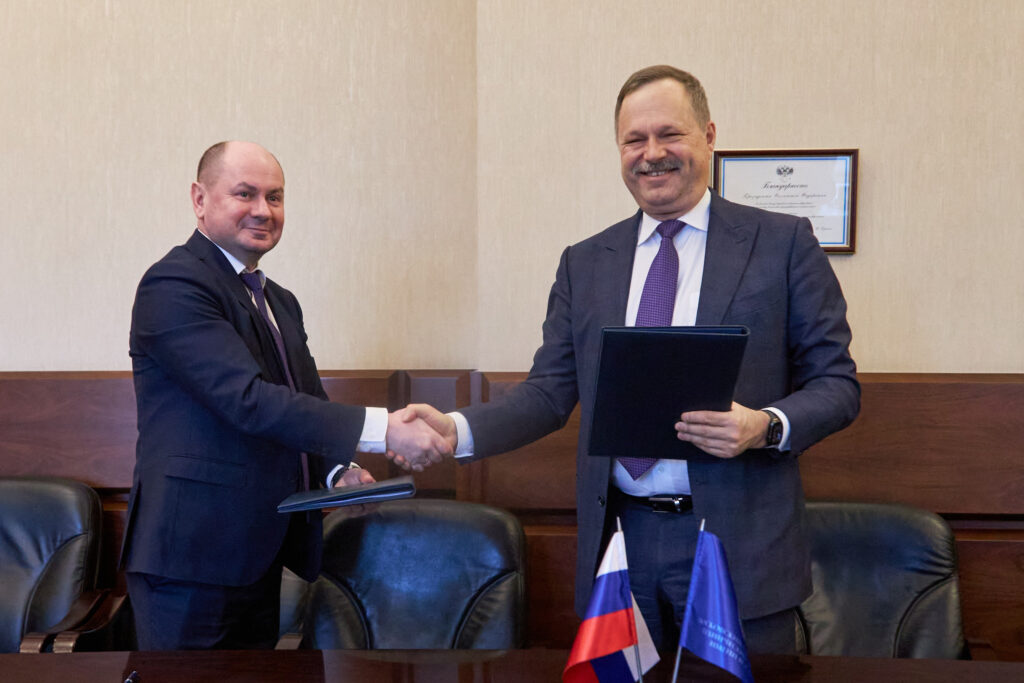

Представители УФСИН России по Удмуртской Республике и завод нефтегазового оборудования «Техновек» подписали соглашение о создании исправительного центра.

Подробнее

С 2023 года Объединённая металлургическая компания планирует заключать целевые договоры с последующим трудоустройством со студентами последних курсов университета.

Подробнее

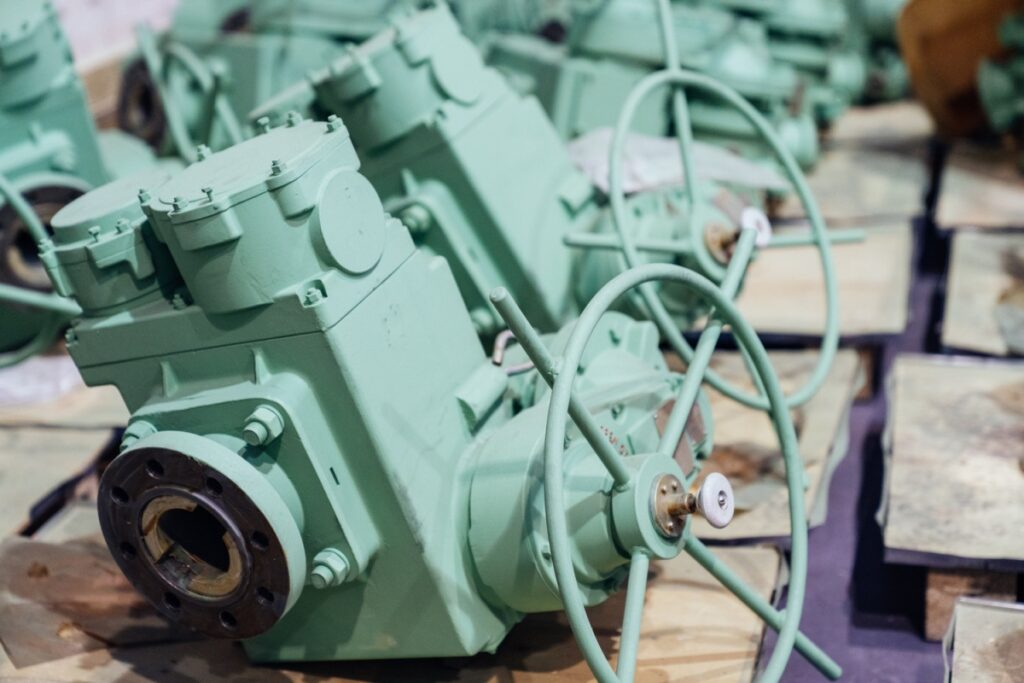

Петрозаводский филиал компании «АЭМ-технологии» (входит в ГК «Росатом» — Атомэнергомаш) изготовил запорную арматуру диаметром до 600 мм, которая предназначена для оснащения реакторного зала энергоблоков № 1 и 2 АЭС «Руппур».

Подробнее

Правительство Владимирской области утвердило перечень организаций, которые испытывают потребность в привлечении работников.

Подробнее

Инспекция ФНС по Курчатовскому району подала иск с требованием о банкротстве в отношении Уральского арматурного завода.

Подробнее

На предприятии продолжаются работы по освоению новой продукции в рамках программы импортозамещения.

Подробнее