АЛСО расширяет ассортимент продукции

В начале 2023 года запущены в серийное производство запорно-регулирующие краны с муфтовым типом присоединения, а также стали доступны для заказа фланцевые и приварные запорно-регулирующие краны DN 300.

НАУЧНО-ПРОМЫШЛЕННАЯ АССОЦИАЦИЯ АРМАТУРОСТРОИТЕЛЕЙ

основана в 1990 году

В начале 2023 года запущены в серийное производство запорно-регулирующие краны с муфтовым типом присоединения, а также стали доступны для заказа фланцевые и приварные запорно-регулирующие краны DN 300.

Специалисты балаковского филиала АО «Атомтехэнерго» в три этапа провели комплексные испытания котла, турбины и генератора.

Подробнее

Группа ученых под руководством кандидата технических наук Торгома Акопяна занимается оптимизацией составов и режимов обработки новых высокотехнологичных алюминиевых сплавов на базе системы Al-Ca.

Подробнее

Предприятие получило Сертификат соответствия на клапаны герметические ИА 01017, условные проходы DN400, DN500, DN600 по техническим условиям ТУ 3742-003-80841593-2007 (серийный выпуск ).

Подробнее

На месте заброшенных цехов бывшего завода «Икар», которые были реконструированы, уже развернуто производство 4 заводов, это почти 150 новых рабочих мест.

Подробнее

В АО «НПО «ЦНИИТМАШ» (входит в машиностроительный дивизион Госкорпорации «Росатом» – АО «Атомэнергомаш») успешно пройдена защита пяти ПСР-проектов реализованных в 2022 году в рамках научно-исследовательской и производственной деятельности предприятия.

Подробнее

К завершающей стадии подходит контракт на поставку сильфонных компенсаторов для строящейся АЭС Руппур.

Подробнее

Предприятия Курганской области расширят номенклатуру и объем трубопроводной арматуры, поставляемой для нужд ПАО «Газпром нефть».

Подробнее

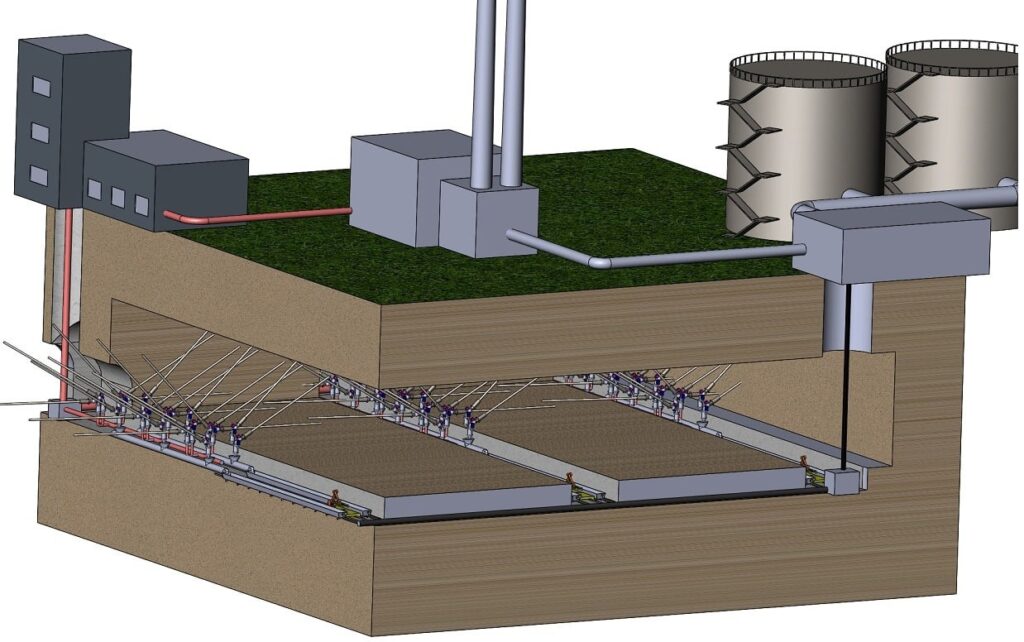

Ученые Вятского государственного университета создали уникальный комплекс автоматизации добычи высоковязкой нефти.

Подробнее

Санкт-Петербургское морское бюро машиностроения «Малахит» (входит в состав «Объединенной судостроительной корпорации» — ОСК) совместно с администрацией Московского района Санкт-Петербурга проведут форум «Инновации молодых».

Подробнее