Импортозамещающая технология получения термопласта полифениленсульфида (ПФС) была разработана в Казанском федеральном университете (КФУ) совместно с предприятиями города.

Материал не уступает зарубежным аналогам и выдерживает экстремальные температуры от минус 200 до 270 градусов Цельсия. Суперконструкционный полимер необходим для создания композитных материалов стратегического назначения для авиационной и ракетно-космической промышленности. Производство опытных партий термопласта ПФС стартовало на площадке технополиса «Химград» в Казани».

Основными производителями данного полимера на мировом рынке являются Япония, Южная Корея, США и Китай. Российский аналог полимера, по данным Минобрнауки России, не уступает импортному в технических свойствах: он обеспечивает работоспособность изделий в диапазоне от минус 200 до 220-240 градусов Цельсия, а кратковременно — до 270 градусов.

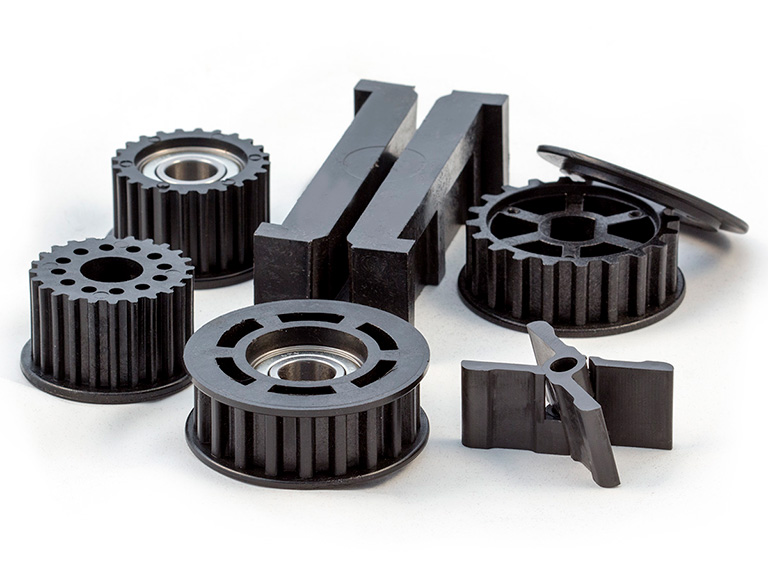

По словам профессора кафедры органической и медицинской химии Химического института им. А.М. Бутлерова КФУ Игоря Антипина: «ПФС — стратегический материал, необходимый для создания композитов, используемых, например, в авиационной и ракетно-космической промышленности. Благодаря текучести и быстрой кристаллизации из ПФС можно формировать тонкостенные изделия сложной конфигурации. Вес пластиковой запорной арматуры, изготовленной из ПФС, будет в 3-5 раз меньше веса металлической, а коррозионная стойкость — в разы выше, что продлит срок работы клапанов, задвижек и шаровых пробок в 3-4 раза».

Технология создания суперконструкционного полимера ПФС и мономера пара-дихлорбензола для его получения разработаны учеными КФУ в консорциуме с инженерно-внедренческим центром «Инжехим» и научно-технологическим центром «Ахмадуллины». Проект полного инновационного цикла — от колбы до опытно-промышленного производства — реализован при финансовой поддержке Минпромторга и Минобрнауки России.

Материал подготовлен по сообщению пресс-службы Минобрнауки