Нарушения на газопроводе Средневилюйское-Якутск

Ленское управление Ростехнадзора выявило нарушение промышленной безопасности на магистральном газопроводе (МГ), которое эксплуатирует АО «Сахатранснефтегаз» (СТНГ).

Подробнее

НАУЧНО-ПРОМЫШЛЕННАЯ АССОЦИАЦИЯ АРМАТУРОСТРОИТЕЛЕЙ

основана в 1990 году

Ленское управление Ростехнадзора выявило нарушение промышленной безопасности на магистральном газопроводе (МГ), которое эксплуатирует АО «Сахатранснефтегаз» (СТНГ).

Подробнее

В планах компании — строительство завода по производству сжиженного природного газа для газификации региона.

Подробнее

На предприятии состоялось очередное заседание круглого стола по актуальным вопросам акустики судовых систем и их элементов.

Подробнее

Муромский завод трубопроводной арматуры получил заключение АНО «ИНТИ» INTI.QS.S.20.1-08-2022-170.

Подробнее

Команда ученых Московского Политеха займётся созданием новых материалов путем введения в алюминиевый сплав кальция и создания электролитического покрытия на их поверхности.

Подробнее

Три новых производственно-образовательных кластера для подготовки специалистов для машиностроительной отрасли будут созданы на базе средних специальных учебных заведений Тульской области.

Подробнее

В конце февраля 2018 года на арматурном заводе «Гусар» состоялось торжественное открытие литейного производства.

Подробнее

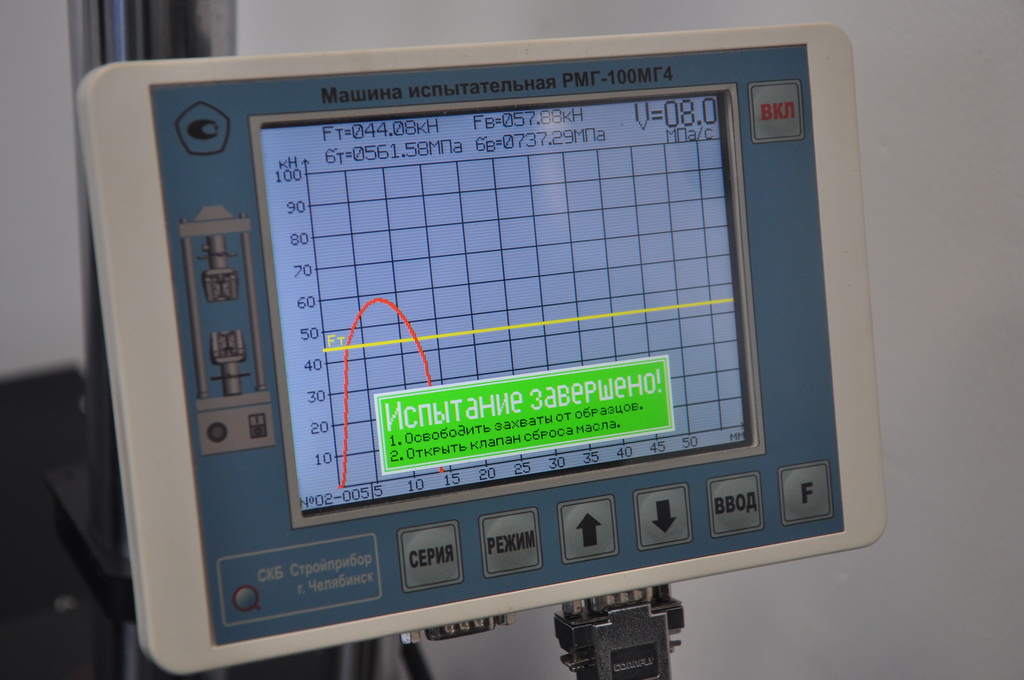

В связи с расширением объема контролируемых материалов в центральную заводскую лабораторию (ЦЗЛ) ООО «РТМТ» приобретена новая, современная разрывная машина с компьютерным управлением.

Подробнее

Внутритрубная диагностика нефтепровода проекта «Сахалин-2» выявила дефекты, сообщил Ростехнадзор, не уточняя критичность этих дефектов.

Подробнее