Планы по расширению мощности Криогаз-Высоцка

Увеличить объемы сжижения природного газа планируют за счет ввода в эксплуатацию дожимной компрессорной установки.

Подробнее

НАУЧНО-ПРОМЫШЛЕННАЯ АССОЦИАЦИЯ АРМАТУРОСТРОИТЕЛЕЙ

основана в 1990 году

Увеличить объемы сжижения природного газа планируют за счет ввода в эксплуатацию дожимной компрессорной установки.

Подробнее

На «ЛД ФИТИНГ» был запущен участок гальваники для никелирования фитингов. В настоящее время производятся две линейки оборудования: фитинги никелированные и без никеля.

Подробнее

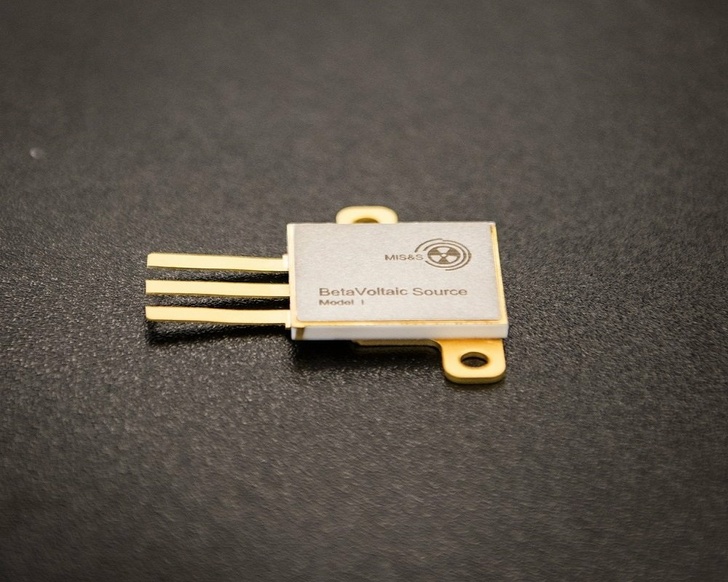

Специалисты НИТУ «МИСиС» представили инновационный автономный источник питания — компактную атомную батарейку, которая может работать до 20 лет.

Подробнее

В рамках данного договора между ООО «Турбинные технологии ААЭМ» и АО НПО «ЦНИИТМАШ» была разработана конструкторская документация на оборудование, предназначенного для удаления мусора и других загрязнений из охлаждающей воды перед теплообменниками замкнутого контура.

Подробнее

ВТБ начал заключать договора с клиентами среднего и малого бизнеса по программе промышленной ипотеки. Первыми подписантами стали компании из Саратова, Пермского края и Калининграда.

Подробнее

Благотворительный фонд «ОМК-Участие» подарил праздник детям из Москвы и пяти регионов присутствия компании.

Подробнее

Комплекс промышленных объектов в поселке Зоринский Гагаринского района Саратова, ранее занимаемый предприятием по выпуску окон АО «Тантроникс», был продан в ходе конкурсного производства ПАО «Тантал».

Подробнее

В конце декабря специалистами предприятия в цехе было оборудовано рабочее место, на котором студенты ССУЗов города смогут проходить практику под наблюдением опытных наставников.

Подробнее

Новгородское предприятие «Контур» рассматривается в качестве поставщика комплектующих для нефтегазовой отрасли Индии.

Подробнее